<目次>

- 工場の設備保全・メンテナンスが重要な理由とは?

- 工場の設備保全・メンテナンスの勘所

- 工場の設備保全・メンテナンス事例①

- 工場の設備保全・メンテナンス事例②

- 工場の設備保全・メンテナンス事例③

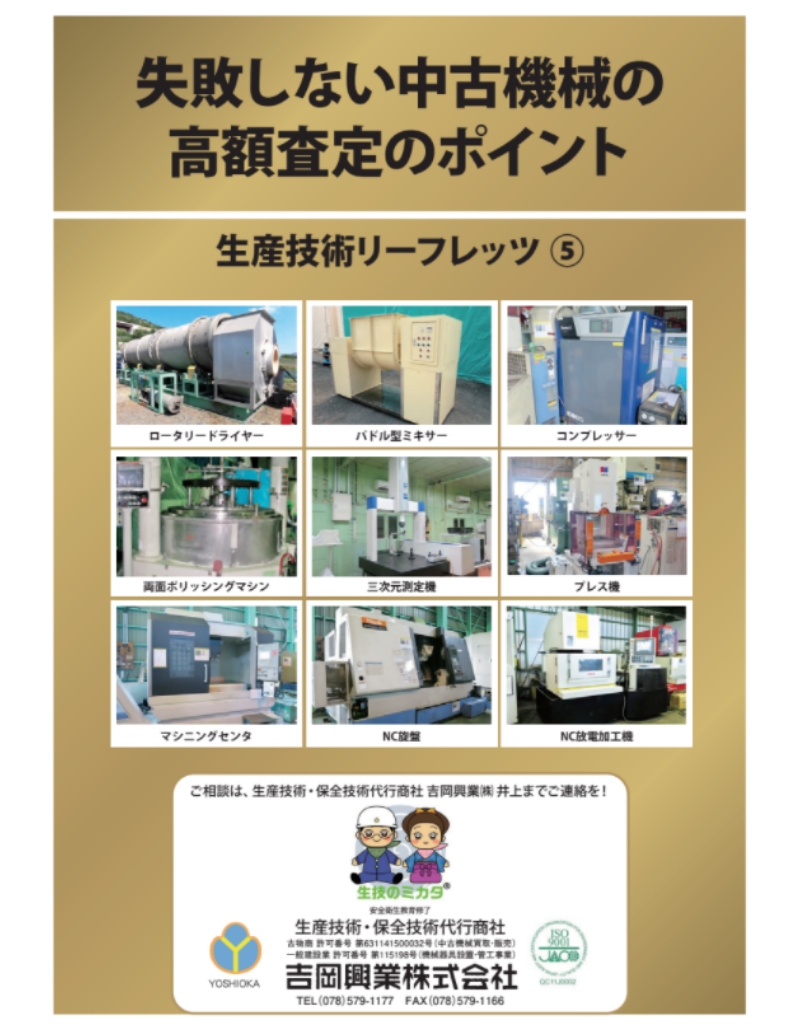

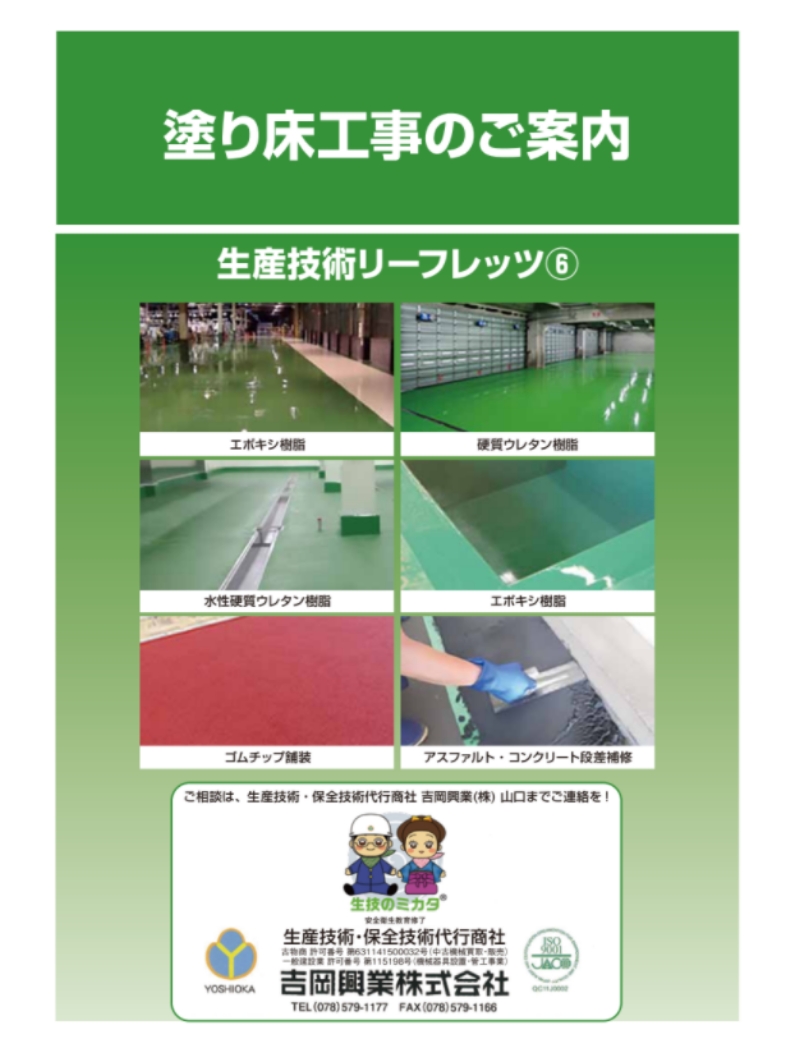

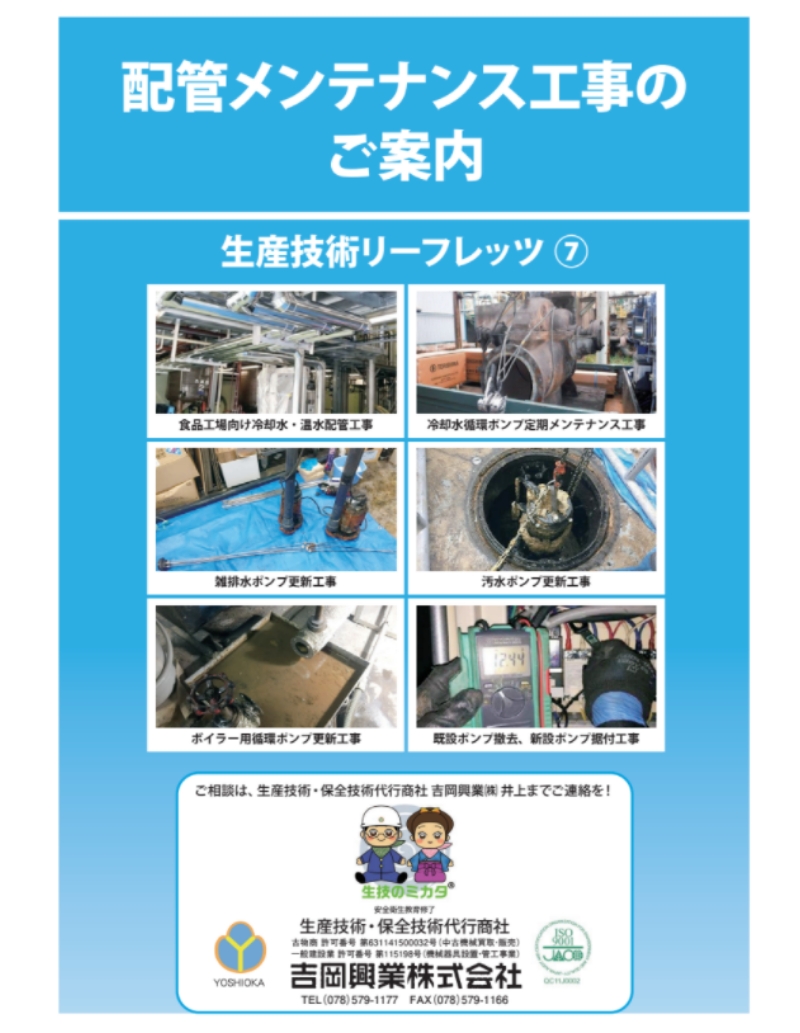

- 工場の設備保全・メンテナンスなら、当社にお任せください!

工場の設備保全・メンテナンスが重要な理由とは?

コンプレッサ・ホイストクレーンなどのユーティリティ設備、工作機械・組付け機械などの生産機械装置を長期間稼働させていると、ある日突然停止してしまうことがあります。工場の設備のうちどれか一つでも停止してしまうと、修理または入替工事が完了するまで数日間かかり、さらに最悪の場合工場全体の製造ラインが止まってしまう可能性もあります。こうなると工場の経営にとって大きなダメージとなり、何より納期遅延などによってお客様からの信用も失墜してしまいます。

特に、ここ最近はスイッチ、リレーソケット、コネクタ、ボールねじなどの不足が長期化しており、いまだ部品供給が安定する見通しは立っていません。このような状況下では、停止した設備の復旧に数週間~数か月かかる可能性も考慮しておく必要があります。

こういった工場設備の”意図しない”長期的な稼働停止を防ぐためには、定期的な設備保全・メンテナンスが重要です。

工場の設備保全・メンテナンスの勘所

工場の設備保全・メンテナンスは、①事後保全、②予防保全、③予知保全という3種類に分類することができます。

①事後保全

事後保全(英:Breakdown Maintenance)とは、工場の設備・機器の性能低下や不良品の発生、故障などトラブルが発生した後に行う保全業務のことで、正確には保全・メンテナンスというより、修理と言った方が適切でしょう。”何か起こってから”保全するので、事後保全と呼ばれます。

②予防保全

予防保全(英:Preventive Maintenance)とは、部品ごとに定められた耐用年数が経過すれば故障していなくても交換するという保全方法で、定期保全・定期メンテナンスと同じ意味になります。”何か起こる前に”保全するので、予防保全と呼ばれます。規定の耐用年数に従って定期的に保全を行えばトラブルが発生する可能性は少ないものの、使用用途や使用環境によっては、また無理な稼働を続けている場合は耐用年数に達していなくても故障が発生するリスクがあるので、注意が必要です。また、耐用年数に達しているもののほとんど劣化・摩耗していない部品も交換してしまうため、その分無駄なコストが発生してしまうというデメリットもあります。

③予知保全

最後に予知保全(英:Predictive Maintenance)です。予知保全とは、監視装置やIoTデバイスを用いて常に設備・機器の状態を監視し、劣化や不良を把握して故障の兆候が見えた段階で部品の交換・修理を行うという保全方法です。常に監視し、ある兆候から”トラブルの発生を予知して”未然に防ぐというものなので、トラブルを防げる可能性はほぼ100%です。生産設備であれば製品品質を一定に保つことができるため不良品の発生を抑制できるほか、製造ラインの停止時間=ダウンタイムの発生を回避することができます。

IoT技術の進化により、近年この予知保全が注目を集めています。IoTで設備・機器の状態を数値化・定量化することができれば、故障の兆候やおおよその時期をデータで把握することができます。これにより、保全担当者の負担を大幅に軽減することができます。

工場の設備保全・メンテナンス事例①

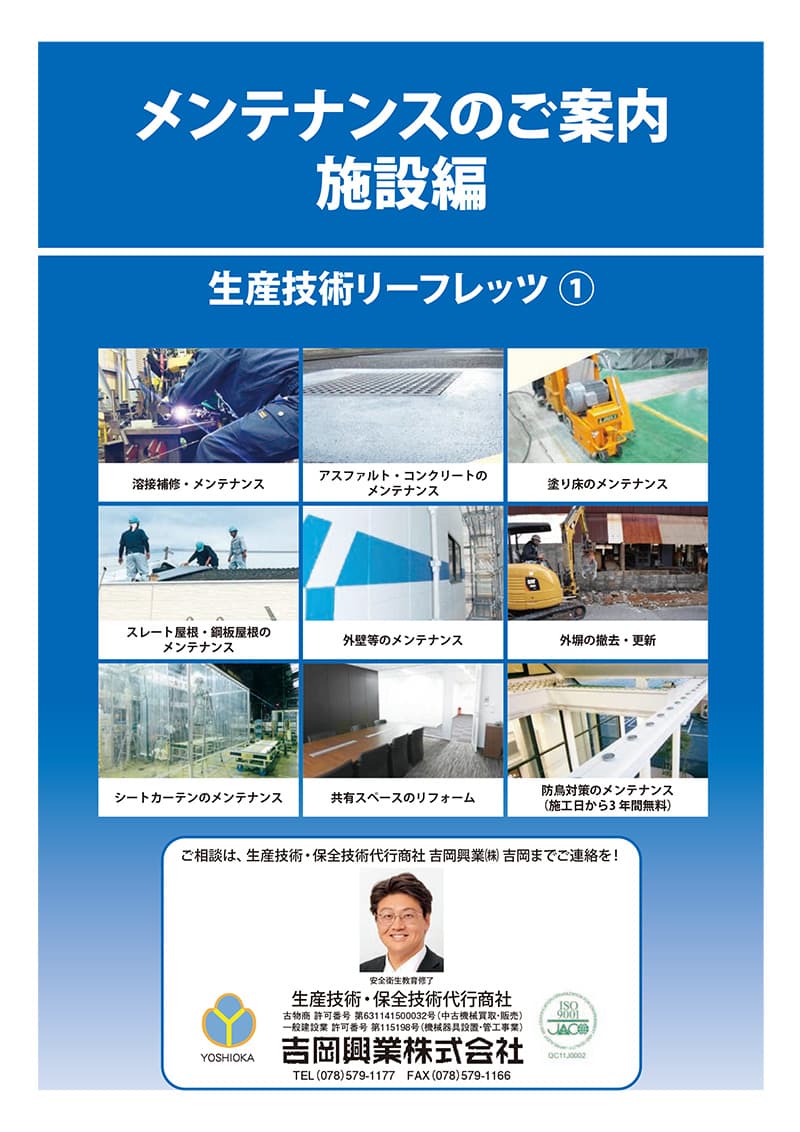

工場設備の溶接補修やアスファルト・コンクリートのメンテナンスを行った事例になります。

工場の設備保全・メンテナンス事例②

使い慣れた工作機械をオーバーホールして、機械精度を蘇らせた事例になります。

工場の設備保全・メンテナンス事例③

オイルコンの定期洗浄メンテナンスにより、長寿命化・加工精度回復を実現した事例になります。

工場の設備保全・メンテナンスなら、当社にお任せください!

「生産改善クジラドットコム」を運営する吉岡興業株式会社は、工場の保全担当者・生産技術者向けに工場の設備保全・メンテナンスの工事・ご提案を多数行ってきた実績がございます。「IoTデバイスを使用した予知保全についてアドバイスが欲しい、、、」「保全業務は内製化しているものの、一度相談したい、、、」といったお悩みも解決いたします。

工場の設備保全・メンテナンスにお困りの方は、お気軽にご相談ください!

のキーワード

のキーワード