<目次>

このようなことにお困りではありませんか?

工場の省力化・無人化とは

工場の省力化・無人化のメリット・デメリット

省力化・無人化の事例①

省力化・無人化の事例②

省力化・無人化の事例③

工場の省力化・無人化なら吉岡興業にお任せください!

このようなことにお困りではありませんか?

手作業を無くして工場の生産性をもっと上げたい、、

作業員による人的ミスが多い、、

ラインの人員を減らしてコストダウンしたい、、

AIやIoTの導入で生産トラブルに迅速に対応できるようにしておきたい、、

このようなお困りごとは、工場の省力化・無人化で解決することができます!

工場の省力化・無人化とは

工場における省力化・無人化とは、設備の更新(リプレイス)や作業の効率化により、工程にかかる人員を減らす、もしくは完全無人化することを指します。

なお、それまで手作業(手動)で行っていた効率の悪い作業を機械により自動で行うようにすることを、特に自動化(FA:Factory Automation)と呼びます。

近年、人手不足の深刻化や取引先からの度重なる原価低減要求から、省力化・無人化を検討される企業様が増えております。

工場の省力化・無人化のメリット・デメリット

省力化・無人化を進めることにより、①工場の生産性向上や人件費の削減によるコストダウン、②人的ミスの低減によるリスク回避といったメリットがあります。

例えば、前工程で加工した部品を作業員が手作業で一つひとつコンベヤに載せると非常に効率が悪いです。しかし、パレタイザー・デパレタイザー等の協働ロボットを導入することで、人員を削減することができます。

また、製造ラインが止まった際は、トラブルが起きている箇所を迅速に特定し、すぐに解消することが必要です。PC・PLC(シーケンサ)等を活用してセンサと通信装置を繋ぎ、保全担当者にすぐに通知が届くようなシステムを構築すると、迅速なトラブル対応が可能となります。

省力化・無人化のデメリットとしては、基本的には設備投資が必要になるので、初期コストがかなりかかるという点が挙げられます。また、新しい機械・装置を導入する場合は、それらを扱える人材が社内にいなければ教育もしくは新たな人材獲得が必要になります。ただ、長期的に考えれば機械・装置導入による省力化・無人化の効果は非常に大きく、その一方で作業の標準化(マニュアル化)や現場改善だけでは大きな効果を出すことは難しいと言わざるを得ません。

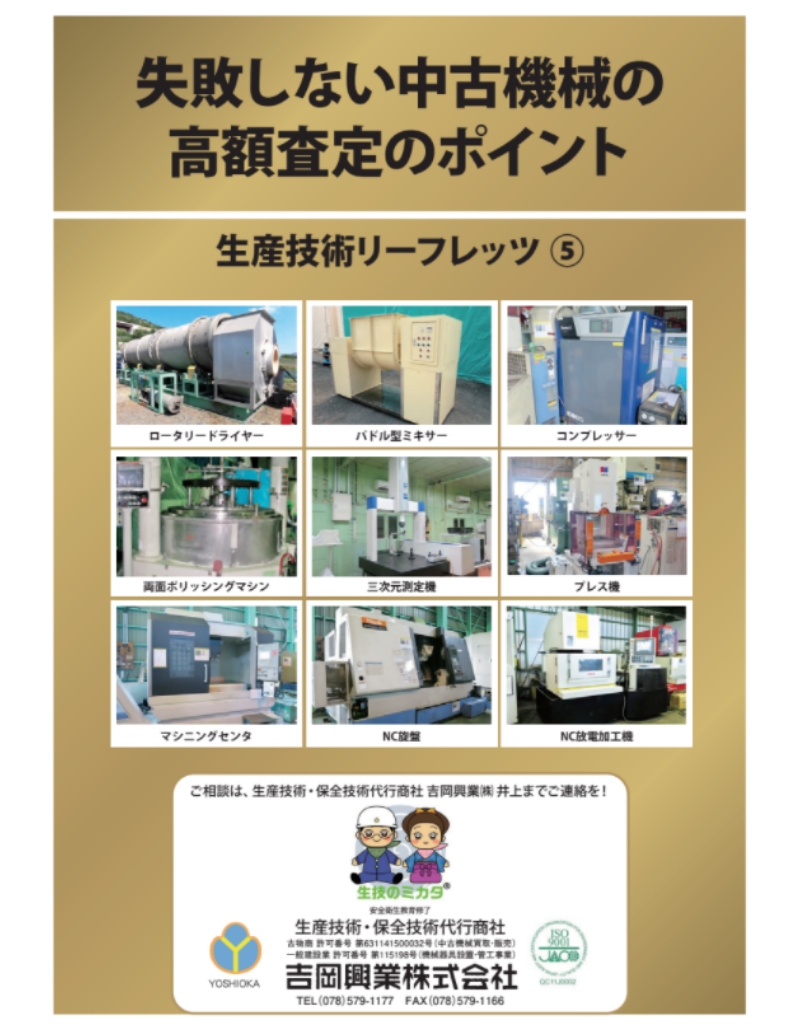

省力化・無人化の事例①

有線であったホイストクレーンの無線化による作業効率の改善やお客様のご要望に合わせたワーク搬送システムを構築した事例をご紹介しております。

省力化・無人化の事例②

自動はんだ付け装置の導入により、3人がかりの手作業で行っていたはんだ付け作業を削減し、工数削減・リードタイム短縮の両方を実現した事例をご紹介しております。

省力化・無人化の事例③

高画質・高音質の監視カメラ設置により生産トラブルの防止とセキュリティの向上を実現した事例をご紹介しております。

工場の省力化・無人化なら吉岡興業にお任せください!

「生産改善クジラドットコム」を運営する吉岡興業株式会社は、工場の保全担当者・生産技術者向けに省力化・無人化の提案を多数行ってきた実績がございます。「工場の無人化をどこから始めたらいいか分からない、、」「機械導入を検討しているが、機械選定のポイントを教えてほしい、、」といったご相談にも対応しております。

工場の省力化・無人化にお困りの方は、お気軽にご相談ください!

のキーワード

のキーワード